Trung Quốc - Mỹ tạo ra hợp kim titan bền nhất thế giới bằng công nghệ in 3D

Tàu thăm dò Mặt Trăng của Nhật Bản duy trì liên lạc với mặt đất / Đưa công nghệ trí tuệ nhân tạo vào hỗ trợ tầm soát, điều trị ung thư gan

Ảnh minh hoạ: Shutterstock

Ảnh minh hoạ: ShutterstockTheo báo Bưu điện Hoa Nam Buổi sáng, Viện Hàn lâm Khoa học Trung Quốc (CAS) đã ca ngợi thành tựu này là “bước đột phá đáng kể” trong lĩnh vực khoa học vật liệu. Công nghệ mới đã được trình bày chi tiết trên Tạp chí Nature hôm 29/2.

Ông Zhang Zhenjun và Zhang Zhefeng, hai nhà nghiên cứu tại Phòng thí nghiệm khoa học vật liệu quốc gia Thẩm Dương thuộc Viện nghiên cứu kim loại CAS, đã hợp tác thực hiện nghiên cứu này vớiông Robert Ritchie tại Đại học California, Berkeley.

Nghiên cứu được thực hiện ở Trung Quốc và vật liệu mẫu cũng được sản xuất tại quốc gia này. Ông Ritchie tham gia vào quá trình xem xét bản thảo.

In 3D – còn được gọi là sản xuất bồi đắp (Additive Manufacturing, AM) – là phương thức chế tạo sản phẩm bằng cách “đắp” từng lớp vật liệu lên nhau, mô phỏng theo thiết kế đã được vẽ sẵn trên phần mềm. Công nghệ in 3D đã cách mạng hóa ngành sản xuất nhưng quy trình này vẫn được áp dụng hạn chế trong việc chế tạo các bộ phận đòi hỏi độ chịu mỏi cao.

In 3D kim loại sử dụng tia laser để làm tan chảy bột kim loại, tích tụ thành các hình dạng cụ thể, phức tạp với chu kỳ chuẩn bị ngắn, được coi là công nghệ hoàn hảo để chế tạo nhanh chóng các vật liệu lớn, phức tạp.

Tuy nhiên, nhiệt độ cao được tạo ra bởi các chùm tia laser mạnh khi in thường dẫn đến sự hình thành các lỗ khí bên trong các bộ phận, từ đó làm ảnh hưởng đến hiệu suất của hợp kim.

Những lỗ khí siêu nhỏ này có thể đóng vai trò là điểm tập trung ứng suất, tạo ra các vết nứt ngày càng lan rộng, do đó làm giảm khả năng chịu mỏi của vật liệu.

Để giải quyết vấn đề này, các nhà nghiên cứu đã bắt đầu sản xuất một hợp kim titan không có lỗ khí. Họ đã phát triển quy trình sử dụng Ti-6Al-4V, hợp kim titan-nhôm-vanadi, đạt được khả năng chịu mỏi cao nhất trong số tất cả các hợp kim titan cho đến nay.

Ông Zhang Zhenjun cho biết lý thuyếtlý tưởng nhất là các hợp kim được in trong điều kiện hoàn hảo sẽ có hiệu suất chịu mỏi vượt trội. Việcđạt được mục tiêu này thoạt nhìn có vẻ đơn giản. Tuy nhiên, các kỹ thuật đang được sử dụng để loại bỏ các lỗ khí thường khiến cấu trúc bên trong của hợp kim trở nên thô hơn.

“Việc giải quyết vấn đề này mà không tạo lỗ khí hoặc các tác dụng phụ khác là một thách thức. Chúng tôi đã phát triển một kỹ thuật mới gọi là xử lý Net-AM để in ở nhiệt độ cao”, ông nói.

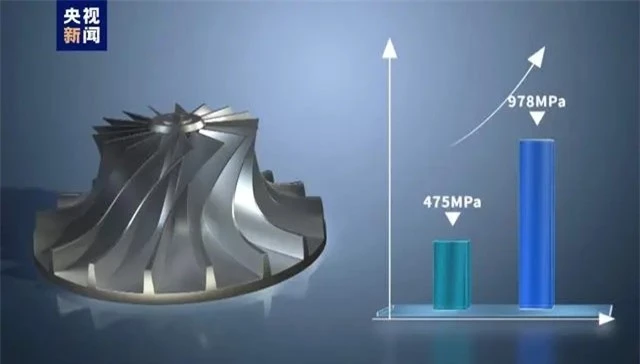

Theo ông Zhang, quá trình này bắt đầu bằng việc ép đẳng nhiệt nóng để loại bỏ các lỗ khí, sau đó làm nguội nhanh trước khi có bất kỳ sự thay đổi nào đối với cấu trúc bên trong của hợp kim. Quy trình này đã tạo ra hợp kim không có lỗ khí với độ chịu mỏi kéo được cải thiện 106% – từ 475 MPa lên 978 MPa – một kỷ lục thế giới.

“Thành tựu này hứa hẹn rất lớn cho các ngành công nghiệp đòi hỏi vật liệu nhẹ, chẳng hạn ngànhhàng không vũ trụ và phương tiện sử dụng năng lượng mới”, ông Zhang cho biết.

Cho đến nay, vật liệu này mới chỉ được sản xuất ở quy mô mẫu, với phần mỏng nhất có kích thước 3mm, quá nhỏ đối với hầu hết các ứng dụng trong đời thực.

Theo ông Zhang, mặc dù công nghệ mới vẫn đang trong giai đoạn thử nghiệm nhưng nó thực sự có triển vọng ứng dụng rất lớn.

“Các phần dày hơn sẽ gặp phải hạn chế truyền nhiệt trong quá trình xử lý. Tuy nhiên, tiến bộ này đủ để chế tạo nhiều thiết bị mỏng hơn, phức tạp hơn,” ông nói.

Theo trang web CAS, nhiều bộ phận hàng không – bao gồm vòi phun tên lửa của NASA, khung đỡ của máy bay chiến đấu J-20 của Trung Quốc và vòi phun nhiên liệu của máy bay C919 của Trung Quốc – đã được chế tạo bằng công nghệ in 3D.

Với việc mở rộng quy mô trong tương lai, công nghệ này có thể sẵn sàng cho ứng dụng công nghiệp rộng rãi. Song phát triển của loại vật liệu mới này có thu hút sự hợp tác quốc tế hay không thì vẫn chưa rõ.

Ông Zhang cho biết ngoài thành tích của nhóm, nghiên cứu này còn truyền cảm hứng cho một số nghiên cứu mới cho công nghệ AM.

“Quan điểm cho rằng các cấu trúc vi mô AM không có lỗ khí, có khả năng chống mỏi đặc biệt cao không chỉ áp dụng cho hợp kim titan mà còn được mở rộng cho các hệ vật liệu kim loại khác”.

End of content

Không có tin nào tiếp theo